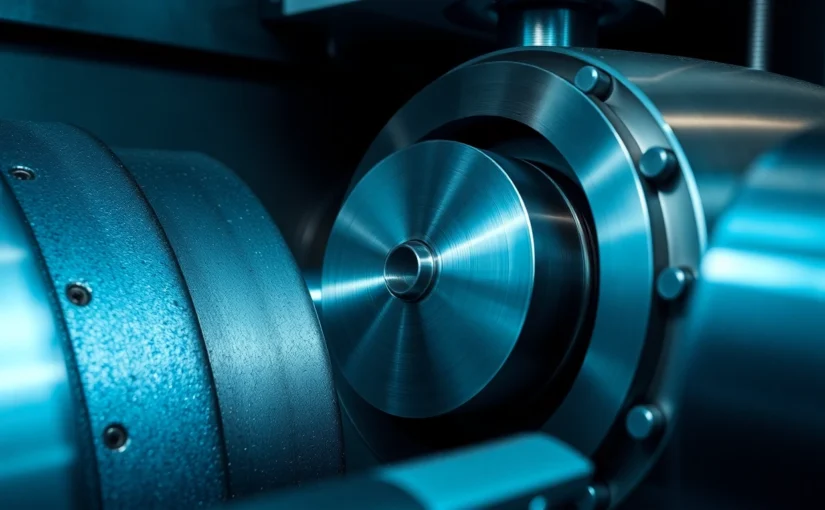

Einführung in das Wendeplatten drehen

Das Wendeplatten drehen ist eine der zentralen Fertigkeiten in der metallverarbeitenden Industrie, die präzise, effiziente und wirtschaftliche Bearbeitung von Werkstücken ermöglicht. Bei diesem Verfahren werden spezielle Schneidwerkzeuge, die sogenannten Wendeschneidplatten, auf Drehmaschinen eingesetzt, um Metallteile mit hoher Genauigkeit und Oberflächengüte zu formen. wendeplatten drehen erfordert fundiertes Wissen über Werkstoffeigenschaften, Werkzeugauswahl und Bearbeitungsparameter. Ziel dieses Artikels ist es, Ihnen ein umfassendes Verständnis für die Technik, die Auswahlkriterien, Verbesserungspotenziale sowie bewährte Praktiken und Lieferanten zu vermitteln.

Was sind Wendeschneidplatten?

Wendeschneidplatten sind robuste, meist aus Hartmetall, keramischen Werkstoffen oder Cermet bestehenden Schneidwerkzeuge, die in der Metallzerspanung verwendet werden. Das besondere an ihnen ist ihre modulare Bauweise: Sie sind trapezförmige oder rechteckige Platten, die auf einem Schneidwerkzeugträger befestigt werden und durch eine Drehung ihrer Schneidkante immer wieder neu genutzt werden können. Sobald die Schneidkante durch Abnutzung oder Verschleiß an ihre Grenzen stößt, wird die Platte umgedreht oder gewechselt – daher der Name ‘Wendeplatte’. Dies erhöht die Wirtschaftlichkeit erheblich, da eine einzige Wendeplatte mehrfach genutzt werden kann.

In der Praxis sind Wendeplatten in verschiedensten Ausführungen erhältlich, die speziell auf unterschiedliche Materialien, Schnitttiefen, Drehzahlen und Oberflächenanforderungen abgestimmt sind. Sie verfügen über unterschiedliche Geometrien, Beschichtungen und Spanbrecher, um optimale Schnittergebnisse zu erzielen. Die meisten Hersteller bieten umfangreiche Sortimente an, um für nahezu jede Anforderung die passende Lösung zu haben.

Warum Wendeplatten beim Drehen nutzen?

Der Einsatz von Wendeplatten beim Drehen bringt zahlreiche Vorteile mit sich, die sowohl die Produktivität als auch die Qualität der Fertigung erheblich verbessern. Hier eine Übersicht der wichtigsten Gründe:

- Kosteneffizienz: Durch die Mehrfachnutzung einer Wendeplatte werden die Werkzeugkosten pro Werkstück deutlich reduziert. Die Grundkosten für das Werkzeug sind zwar höher als bei Einzelwerkzeugen, aber die längere Einsatzdauer amortisiert diese Investition schnell.

- Hohe Flexibilität: Wendeplatten sind in vielfältigen Geometrien, Abmessungen und Beschichtungen erhältlich. Damit lassen sich verschiedenste Werkstoffe und Bearbeitungssituationen optimal abdecken.

- Verbesserte Oberflächenqualität: Moderne Wendeplatten sind so konstruiert, dass sie präzise Schnitte und niedrige Rauheiten ermöglichen, was insbesondere bei feinmechanischen Bauteilen essenziell ist.

- Anpassungsfähigkeit an unterschiedliche Materialien: Es existieren spezielle Sorten, die für weiche, harte,7200+ und abrasive Werkstoffe entwickelt wurden, um Verschleiß zu minimieren und Standzeiten zu maximieren.

- Einfache Handhabung: Der Wechsel der Wendeplatten ist schnell und unkompliziert, was Ausfallzeiten reduziert und die Effizienz in der Produktion erhöht.

Insgesamt trägt die Verwendung von Wendeplatten dazu bei, die Fertigungsprozesse zu optimieren, Kosten zu sparen und die Qualität der Endprodukte zu verbessern. Deshalb ist dieser Werkzeugeinsatz in der modernen metallverarbeitenden Industrie unverzichtbar geworden.

Grundlagen der Zerspanungstechnik

Ein umfassendes Verständnis der Zerspanungstechnik bildet die Basis für erfolgreiches Wendeplatten drehen. Dabei geht es vor allem um die Prinzipien, die Abläufe und die physikalischen Prozesse beim Metallabtrag.

Zerspanungsprinzipien

Beim Drehen wird Material durch das Schneidwerkzeug abgetragen. Die Schneidkante der Wendeplatte schneidet in das Werkstück, wobei sie entweder in Schnitt- oder in Schwingungsrichtung arbeitet. Der Abtrag erfolgt durch den Schnittwinkel, die Schneidkantengeometrie, die Schnitttiefe, Schnitttemperatur sowie die Schnittgeschwindigkeit.

Wichtige Parameter

- Schnittgeschwindigkeit (vc): Bestimmt die Drehzahl der Werkstückdrehung. Höhere Geschwindigkeiten erhöhen die Produktivität, erfordern aber auch widerstandsfähigere Werkzeuge.

- Schnitttiefe (ap): Bestimmt den Materialabtrag pro Umdrehung. Geringe Schnitttiefen sind für feine Oberflächen und präzise Arbeiten geeignet.

- Vorschub (f): Der Vorschub pro Umdrehung beeinflusst die Spanmenge, die Schnittkraft und die Oberflächenqualität.

Werkstoff- und Werkzeugmaterialien

Metalle weisen je nach Legierung unterschiedliche Härte, Zähigkeit und Verschleißverhalten auf, was die Auswahl des geeigneten Wendeplattyps entscheidend beeinflusst. Hartmetall ist der Standard, während keramische und Cermet-Wendeplatten für spezielle Anwendungen mit hohen Temperaturen oder abrasiven Materialien geeignet sind.

Ein tieferes Verständnis dieser Parameter und Materialien ermöglicht es, die Bearbeitungsstrategie optimal auf das Werkstück abzustimmen, um maximale Effizienz und Qualität zu erzielen.

Auswahl der richtigen Wendeplatten zum Drehen

Die korrekte Auswahl der Wendeplatten ist entscheidend für den Erfolg bei der Drehbearbeitung. Es gilt, materialabhängige, geometrische und beschichtungsbezogene Faktoren zu berücksichtigen, um eine optimale Leistungsfähigkeit zu gewährleisten.

Material- und Geometriewahl für unterschiedliche Anwendungen

Für weiche Werkstoffe wie Alu oder Kupfer sind Platten mit großem Spanwinkel und niedriger Schnittkante geeignet, um Schnittkräfte zu minimieren. Für harte oder abrasive Materialien wie Werkzeugstahl oder Gusseisen sind Platten mit spezieller Beschichtung und hoher Zähigkeit erforderlich. Die Geometrie, insbesondere der Spanwinkel, beeinflusst die Schnittkräfte sowie Spanbruch und Oberflächengüte.

- Gerade Wendeplatten: Für allgemeine Anwendungen mit moderaten Anforderungen.

- Wendeschneidplatten mit Radius: Verbessern Stoßfestigkeit und Oberflächenqualität, insbesondere bei hohen Pressungen.

- Spezialgeometrien: Für hochpräzise oder spezielle Materialien, inklusive leichtgängiger Spanbildung.

Beschichtungen und ihre Bedeutung für die Leistung

Beschichtungen wie TiAlN, TiN oder DLC erhöhen die Verschleißfestigkeit, reduzieren die Reibung und verbessern die thermische Stabilität. Die Wahl der Beschichtung richtet sich nach den jeweiligen Einsatzbedingungen:

- TiAlN-Beschichtung: Für hohe Temperaturen und abrasive Materialien.

- TiN-Beschichtung: Für allgemeine Anwendungen mit mittlerer Belastung.

- DLC-Beschichtungen: Für besondere Anforderungen an Reibungsreduktion und Verschleißschutz.

Wendeschneidplattenbezeichnung und Kennzeichnungen verstehen

Die Beschriftung einer Wendeplatte folgt internationalen Standards, die geometrische, materialeigenschaftliche und Beschichtungsinformationen enthalten. Beispiel: CNMG 120408 setzt sich zusammen aus:

- C – Materialgruppe (z.B. Hartmetall)

- N – Geometrietyp

- MG – Spezifische Geometrie

- 120408 – Abmessungen (z.B. 12 mm breit, 4 mm hoch, 8 mm Schneidgeometrie)

Das Verständnis dieser Bezeichnungen erleichtert die Auswahl und den Austausch von Wendeplatten erheblich.

Effizienz und Optimierung beim Wendeplatten drehen

Optimale Schnittparameter für präzise Ergebnisse

Ein zentraler Erfolgsfaktor beim Wendeplatten drehen ist die optimale Einstellung der Schnittparameter. Diese minimieren Verschleiß, erhöhen die Standzeit und sichern die Oberflächengenauigkeit. Dabei gilt die Faustregel: höhere Schnittgeschwindigkeiten bei optimalen Kühl- und Schmierbedingungen, moderater Vorschub und angemessener Schnitttiefe.

Vibrationsreduktion und Spanbruch verbessern

Vibrationen führen zu Rattermarken, erhöhtem Werkzeugverschleiß und schlechter Oberflächenqualität. Um diese zu minimieren, empfiehlt es sich, auf geeignete Spanbrecher, passende Geometrien und stabile Maschinenaufbauten zu setzen. Die Verwendung von Wendeplatten mit Radius hilft ebenfalls, Vibrationen zu reduzieren.

Wartung und Wechselintervalle der Wendeplatten

Regelmäßige Kontrolle der Schneidkanten und Überwachung des Verschleißgrades sind essenziell. Moderne Werkzeuge bieten Indikatoren oder können mit sensorischer Überwachung ausgestattet werden, um rechtzeitig den Wechsel einzuleiten. So vermeidet man Qualitätsverluste und unnötige Standzeiten.

Best Practices und Troubleshooting

Häufige Fehler beim Drehen mit Wendeplatten vermeiden

Typische Probleme sind falsche Geometriewahl, unzureichende Kühlung, falsche Schnittparameter, oder mangelhafte Pflege der Werkzeuge. Um dies zu verhindern, ist eine sorgfältige Planung, Schulung und regelmäßige Wartung notwendig. Speziell bei der Wahl der richtigen Geometrie sollte man sich an den Werkstoff und die Anforderungen an die Oberfläche halten.

Mess- und Prüfverfahren für Qualitätssicherung

Qualitätskontrollen umfassen Messung der Oberflächentopografie, Vermessung der Werkstückmaße, und Überprüfung des Verschleißgrades der Wendeschneidplatten. Hier kommen moderne Messsysteme, optische Sensoren und Standardprüfverfahren wie Rautiefe- und Rauheitsmessung zum Einsatz.

Beispiele für erfolgreiche Anwendungen

In verschiedenen Branchen, etwa im Formenbau, Luft- und Raumfahrt oder Automobilindustrie, sind serienmäßige Wendeplatten-Drehprozesse Grundpfeiler für präzise und effiziente Fertigung. Ein Beispiel ist die Fertigung hochpräziser Komponenten, bei denen durch gezielte Auswahl der Geometrie und Beschichtung die Standzeit um bis zu 50% gesteigert werden konnte.

Marken und Lieferanten für Wendeplatten zum Drehen

Vergleich führender Hersteller

Zu den renommierten Anbietern zählen Sandvik Coromant, Seco Tools, Hoffmann Group, Till Tools und Würth. Sie bieten ein breites Portfolio an Wendeplatten in unterschiedlichen Ausführungen, inklusive spezieller Sorten für hochpräzise oder abrasive Anwendungen. Diese Hersteller zeichnen sich durch Innovation, hohe Qualitätsstandards und umfassenden Service aus.

Wo Wendeplatten günstig und hochwertig kaufen

Beim Einkauf empfiehlt es sich, auf autorisierte Fachhändler und Online-Shops mit guten Bewertungen zu setzen. Plattformen wie Hoffmann Group oder HAHN+KOLB bieten geprüfte Produkte, fachkundige Beratung und flexible Bestelloptionen. Für den größeren Bedarf ist der direkte Kontakt zu Herstellern oder Großhändlern ratsam, um Mengenrabatte zu sichern.

Beratung und Service für professionelle Anwender

Professionelle Anbieter bieten individuelle Beratung, Entwicklung von Sonderlösungen, Schulungen sowie Wartungsservices an. Diese Serviceleistungen erhöhen die Prozesssicherheit und helfen, die Produktivität beim Wendeplatten drehen nachhaltig zu steigern.